年末年始なのでエレキット TU-8800 を作った (2) – 基板への部品の実装

前回のポストでイーケイジャパンがリリースしたシングル真空管アンプ TU-8800 を買うところまで書いたので、今回は基板への部品実装について書きたい。

- 年末年始なのでエレキット TU-8800 を作った (1)

- 年末年始なのでエレキット TU-8800 を作った (2)

- 年末年始なのでエレキット TU-8800 を作った (3)

Table of Contents

開封の儀

TU-8800 を開封するとこんな感じ。

写真で見て上側中央のぽっかり空いている部分は何も入っていない。

左側に電源トランスが入っているので出力トランスが欠品かと焦ったが、出力トランスは右下、各種部品と整流管が入っている部分の下に入っていた。

段ボール板と緩衝材の下には説明書と鉄製のケースが入っている。

組み立ての前に

部品の確認など

組み立ての前に準備として、部品が揃っているかの確認はしておいた方がいい。

また、各部品の細かな仕様はこの時点で見ておいた方がいいだろう。

自分の場合だとボリュームをアルプスアルパインの RK271 か東京光音の 2CP601 に変更しようと思っていたが、

- RK271 の場合、

- ボリューム基板が RK271 を考慮しているので、そのまま接続できる。

- キットのボリュームつまみが平形前提なので、ボリューム軸が平形のものを買う必要がある。手持ちは丸軸だった。TU-8200 だとイモネジで固定なので、丸軸でもなんとかなった。

- 2CP601 の場合、

- ボリューム基板が 2CP601 を前提としていないので、無理矢理穴に差し込む必要がある。やり過ぎるとボリューム内部のプラスティックが割れて使い物にならなくなる。

- ボリューム側の寸法の問題でボリューム基板をオフセットする必要がある。

- キットのままだとボリューム基板とメイン基板をピンヘッダで接続するので、オフセットさせるとなるとケーブル接続にする必要がある。

- 2CP601 はボリューム軸が丸軸のみなので、つまみを買ってくる必要がある。

という問題がある。両方とも手持ちはあるが、

- ボリュームつまみを買おうと思っても年末年始ではどうしようもないこと。

- 2CP601 をダメージが少ない形で実装しようとすると、ピンヘッダをもう1つ買ってきた方が良さそうなこと。

から一旦はキット付属の RK09L で組み立てた。

どうせ USB-DAC PS-3249R のオペアンプを MUSES02 やしろくま製作所製の OPA627AU に置き換えてもほとんど差に気付かなかったのだし……

追加部品の購入

次に、好みで追加部品を買っておく。正直、カップリングコンデンサをオイルコンデンサにしたいといった個人の趣味でもない限り、ボリュームを除いて特に部品を交換する必要はないと思う。

抵抗はすべてタクマン電子製っぽいし、電解コンデンサは SUNCON 製、その他のコンデンサも WIMA やパナソニック製 (整流管と出力管とカップリング部分のみ) なので、絶対に変えた方がいいとは思わない。

自分の場合、

微妙に買ったものの、結局は Dale NS-2B 22Ω と CMF55 43Ω しか使わなかった。

特に抵抗類は一般的な 1/2W だと若干幅が足りなくなるので、Dale / Vishay の CMF55 か RN55 くらいしか気持ちよく使えないと思う。

説明書のコピー

最後にに説明書のコピーをしておく。

自宅に A4 複合機があるので大体はこれで済むのだが、基板完成図だけはコンビニに行って見開き A3 を A4 に縮小コピーした。基板完成図はチェック時など色々と使うので、人によっては複数枚用意しておくと良いだろう。

組み立て

基板の洗浄

組み立て前に、まずは基板をざっとフラックスクリーナーで洗浄しておく。自分の場合は TU-8200 組み立てのときに使ったホーザンのものがまだ残っていたので、こちらで洗浄した。

正直、ここまでやらなくてもいいとは思うが念のため。

基板の分割

基板の洗浄が終わったら基板を分割する。TU-8200 のときは慎重を期して糸ノコでカットしたが、今回は何も考えずに机の角でボキボキと分割していった。

カットしたらバリはヤスリで削っておく。

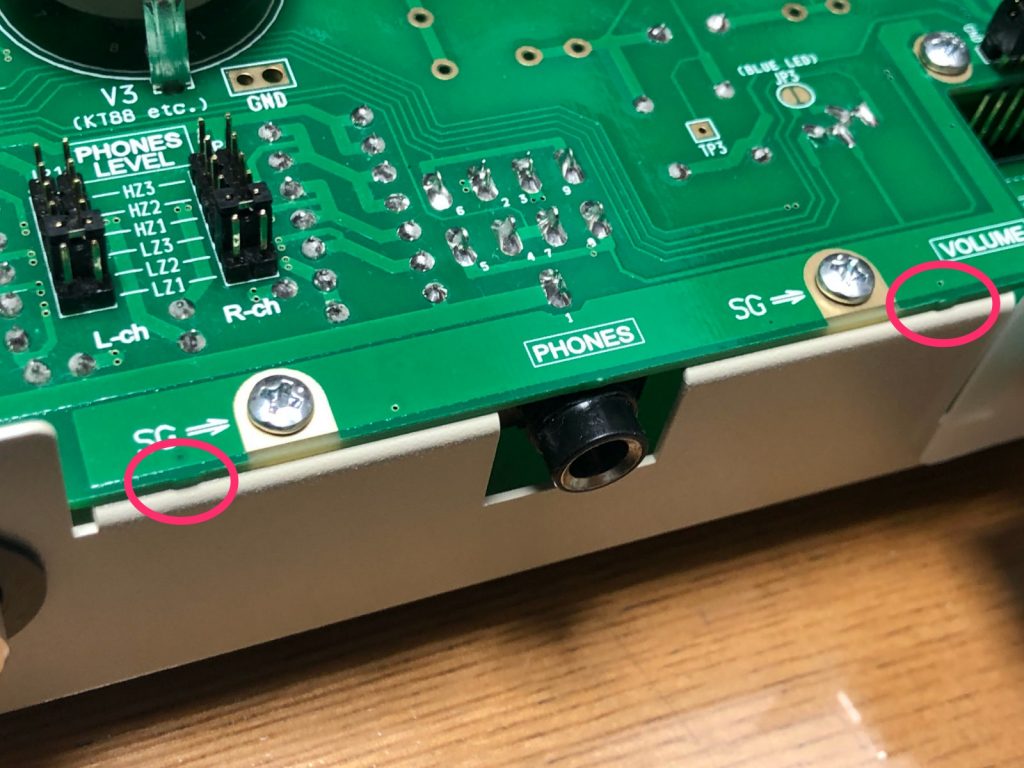

TU-8200 のときは見栄えを気にしなければヤスっておく必要はないと思ったが、TU-8800 はある程度ヤスっておいたほうがいいだろう。というのは、

バリを削っておかないと、バリが筐体からはみ出そうになる。実際ははみ出ないだろうから問題はないが、精神衛生上良くないので、この部分だけは削っておいた方が良い。

バリを削った後は、再度軽く洗浄する。

基板への実装

抵抗類の実装

次に、背の低い部品から取り付けていく。概ね説明書通りで問題ないが、3W の抵抗だけは基板と若干離して実装したいので最後に実装する。

抵抗の実装は、リードベンダーがあると便利だと思う。

この年になるまでリードベンダーを使うことに抵抗があったが、実際に使ってみるとリードを曲げるのも楽だし、見た目も綺麗になるので今は大体これを使うようにしている。

また、半田付けの際は、マスキングテープなどで部品を固定しておくと楽だった。

軽く固定するだけということもあって使い捨てではなく再利用できるので、結局はこの 1 枚で抵抗をすべて実装できた。

FET の実装

MOS FET を基板上に実装する際、放熱の関係で基板にネジ止めする必要がある。

この際に気をつけないといけないのはネジのサイズだろう。タッピングねじ M3 x 10 で固定するのだが、ここで必要なのは 3 本になる。

だが、キットには予備で 1 本ついているので 4 本ある。一回り大きな M4 x 10 は 2 本必要だが、同じく予備で 1 本ついているのでキットには 3 本ある。

自分の場合、何も考えずに本数で見分けてサイズ間違いに気付かず、FET の穴を無駄に大きく広げてしまった。

ピンヘッダ

ピンヘッダといった通常なら固定しないと半田付けできない部品については、基板の穴が直列ではなく微妙にずれているので、特に固定しなくても半田付けできる。

この辺のイーケイジャパンの心遣いは本当に素晴らしいと思う。

真空管ソケットの実装

逆に真空管ソケットの半田付けは固定が必要になる。自分の場合は抵抗と同じようにマスキングテープで固定して半田付けした。

マスキングテープで固定してから足を 1 本だけ半田付けし、基板に密着しているかを確認する。

すべての足を半田付けしてからだと修正が結構大変なので、ここだけは気をつけた方がいいだろう。

ハンダブリッジ

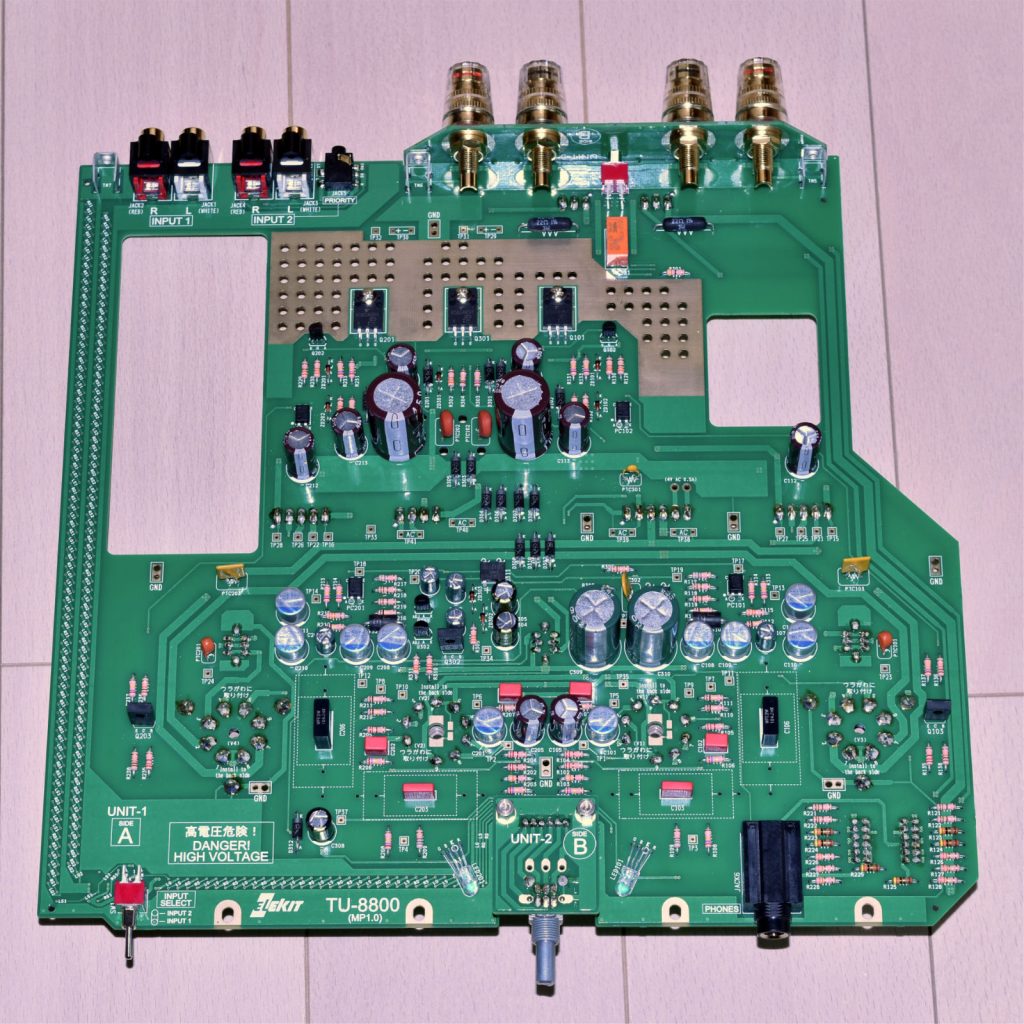

最後の難関は UNIT-1 と UNIT-3 のハンダブリッジだろう。

UNIT-1 と UNIT-3 にハンダを盛ってから、両方を溶かしてつなぐようにするとうまく接続できる。温度が調整できるハンダごてだと、若干温度を高めにした方がいいと思う。

こうして、基板への部品実装は完了となった。

各基板への部品の実装が終わったら、クールダウンも兼ねて一旦休憩する。自分の場合、抵抗の確認で実際の抵抗値を測りながら実装したこともあって、ここまでで大体 6 時間ほどかかった。(次回に続く)